리튬이온배터리 조립공정은 기술적 비용적 측면에 있어 대단히 중요한 공정 중 하나이다. 오래 알려진 원통형 배터리부터 각형, 파우치형까지 어떤 조립공정을 택하냐에 따라 제조단가와 에너지밀도가 달라지기 때문이다. 이번 포스팅에서는 각각의 배터리 형태에 따른 조립공정을 알아보자.

1. 원통형 배터리 (Cylinder Battery)

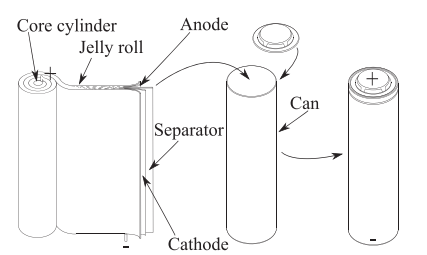

원통형 배터리는 가장 오래된 제작 방법이고, 제조단가가 저렴한 장점이 있다. 원통형배터리의 제조방법은 매우 간단하다. 아래 그림은 출처논문에서 발췌한 제작과정을 간단히 나타낸 것이다.

작은 원기둥 형태의 Core cylinder에 음극-분리막-양극을 포개어 넣고 둥글게 말아서 원기둥 형태로 제작한다. 이때 말려있는 형태를 Jelly roll이라고 부른다. 위 그림과 같이 완성된 Jelly roll은 준비된 알루미늄 캔에 넣는다.

다음 과정으로 탭(Tab) 용접이 이어진다. 전해액을 주입해야 하므로 한쪽만 용접하여 개봉한 음료수 캔 형태로 만들어준다. 용접까지 완료되면 전해액을 주입하여 전극 곳곳에 전해액이 스며들게 진공으로 잡아준다. 마지막으로 남은 탭(Tab) 부분을 용접하면 배터리가 완성된다. 위 내용을 정리하면 다음과 같다.

Winding (Jelly roll 제작) → Welding (한 곳만 용접) → 전해액 주입 → Welding (나머지 한부분 용접)

원통형 배터리는 기존에 소형전지에 사용되었으나, 현재는 테슬라 전기차의 주력 배터리로 사용되고 있으며 주력 업체는 파나소닉이 대표적이다.

2. 각형 배터리 (Prismatic Cell)

각형배터리는 파우치셀을 사각형의 캔에 넣어 제작된다. 대표적으로 국내에서는 삼성SDI가 주력으로 제조하고 있고, 현재 중국 배터리 업체인 CATL도 각형배터리를 채택하여 주력으로 하고 있다.

각형은 과거에 Winding 공정기술을 통해 Jelly roll을 제작하는 방식을 주로 사용했지만, 현재는 기술의 발달로 인해 내부 공간을 최적화하는 Cell Stacking을 적용하고 있다.

그림과 같이 기존과같은 Winding 공정이 적용된 셀을 사각형인 캔에 넣을 경우, 남는 공간이 생겨난다. 이러한 공간을 최대한 절약하기 위해 사용된 공정이 Stacking 공정이다. 층층이 전극 stack을 쌓음으로서, 공간을 최대한 효율적으로 사용할 수 있다. 결과적으로는 에너지 밀도가 증가하게 된다.

제작된 Cell stack을 사각형 캔에 넣고 그 위에 탭이 포함된 Cap assembly를 도입한여 용접한다. 그 다음 과정으로 전해액을 주입하여 배터리 제작을 완성시킨다. 위 내용을 정리하면 다음과 같다.

Stacking (기존 Jelly roll 개선) → Can 내부 stack 위치 → Cap assembly Welding → 전해액 주입

Pristmatic cell은 캔 사용에 따른 공각제약이 발생하여 에너지밀도는 다소 부족하지만, 안전성 측면에서는 장점을 갖고 있다. 현재 전기차 업체로는 BMW, 폭스바겐이 채택하여 사용하고 있다.

3. 파우치형 배터리 (Pouch Cell)

아래 그림은 파우치형 배터리의 구조를 나타낸 것이다. 원통형 각형에 비해 매우 간단한 구조이고, 에너지밀도 부문에 있어서 가장 높은 에너지밀도를 낼 수 있는 장점이 있다.

파우치형 배터리도 최근 Jelly roll을 제작하는 공정에서 Stacking 공정으로 개선되고 있다. 따라서 전극과 분리막을 Stacking 하고 이렇게 제작된 Stack을 알루미늄 필름에 넣는다. 그 다음 과정으로 Welding이 진행된다. 양극탭과 음극탭을 만들어주는 과정이다. 탭 Welding까지 완료된 알루미늄 필름에 Cell stack을 넣고 삽입한 후 sealing하여 파우치셀 모형을 잡아준다.

다음과정으로 전해액을 주입한다. 업체마다 다르지만 전해액은 보통 Ah 당 5g 정도 넣어준다. 전해액이 충분히 함침되면 그 다음으로 Vacuum sealing 공정이 진행된다. 전해액 주입에 따라 셀 내부에 존재하는 기체들을 배출해주는 작업이다. Degassing 작업은 진공 조건에서 진행된다. 그 이유는 전극 기공 곳곳에 전해액이 주입되기 위함이고, 또 다른 이유는 진공으로 알루미늄 필름과 stack 최대한 밀착되어 공간활용화를 극대화하기 때문이다.

Stacking → Tab Welding → Pouch 내 cell 삽입 → Pouch sealing → 전해액 주입 → Vacuum sealing

Pouch cell 배터리는 국내에서는 LG에너지솔루션, SK ON에서 주력으로 하고 있으며, 기술난이도가 매우 높은 배터리이다. 기술난이도가 높은 만큼 가장 높은 에너지밀도를 낼 수 있는 것이 장점이다.

'이차전지' 카테고리의 다른 글

| 전해질 LiFSI을 사용해야 되는 이유와 단점 (0) | 2023.03.08 |

|---|---|

| 리튬인산철 배터리 장점과 단점 (LiFePO4) (0) | 2023.03.04 |

| 리튬이온배터리 4대 공정 첫번째 : 전극공정 (0) | 2023.02.14 |

| 리튬이온배터리에서 수분(H2O)이 미치는 영향 (4) | 2023.02.12 |

| 리튬이온배터리 도전재 : CNT(탄소나노튜브)에 대한 이해 (0) | 2023.01.21 |

댓글